陶瓷加工崩边频发?根源在于材料特性与应力失控的双重叠加

在精密制造领域,陶瓷材料凭借其优异的耐高温、耐腐蚀和高强度特性,成为电子、医疗、航空等高端行业的核心选择。但陶瓷加工过程中,崩边问题始终如影随形,不仅导致产品合格率大幅下降,还让企业陷入原材料浪费与返工成本攀升的困境。很多加工企业误以为崩边只是操作不当导致的偶然现象,实则背后隐藏着材料本质与加工过程的必然联系。要从根本上解决崩边难题,首先需要看透其形成的核心逻辑 —— 材料硬脆特性与加工应力失控的双重叠加,才是导致崩边频发的关键所在。

陶瓷材料的硬脆本质,是崩边问题的先天诱因。与金属材料不同,陶瓷内部由离子键或共价键紧密连接,形成了高硬度的晶体结构,这种结构赋予了陶瓷出色的耐磨性能,但也导致其断裂韧性极差。金属材料在受到外力时会发生塑性变形,通过自身形变缓冲应力,而陶瓷材料缺乏这种缓冲能力,一旦受到的作用力超过其断裂极限,就会直接发生脆性断裂,而非渐变式的变形。这种特性使得陶瓷在加工过程中,任何微小的应力集中都可能成为崩边的导火索。

更值得注意的是,陶瓷材料内部往往存在着肉眼不可见的微观缺陷。在烧结过程中,材料内部可能会残留微小的气孔、杂质颗粒或晶格缺陷,这些缺陷如同隐藏在陶瓷内部的 “薄弱点”,会成为应力集中的核心区域。即使加工过程中的切削力处于正常范围,也可能在这些缺陷处引发局部应力过载,进而导致裂纹快速扩展,最终形成崩边。这种 “无征兆崩边” 让很多加工企业防不胜防,看似合格的毛坯材料,在加工中却频繁出现边缘碎裂问题,根源就在于材料内部的微观缺陷与硬脆特性的叠加作用。

如果说材料特性是崩边的 “先天隐患”,那么加工过程中的应力失控就是触发崩边的 “后天推手”。陶瓷加工中的应力来源复杂,既包括切削力直接产生的机械应力,也包括切削热引发的热应力,这些应力的失控叠加,会让陶瓷材料的断裂风险急剧上升。传统加工方式中,应力失控的问题尤为突出,成为制约加工质量的核心瓶颈。

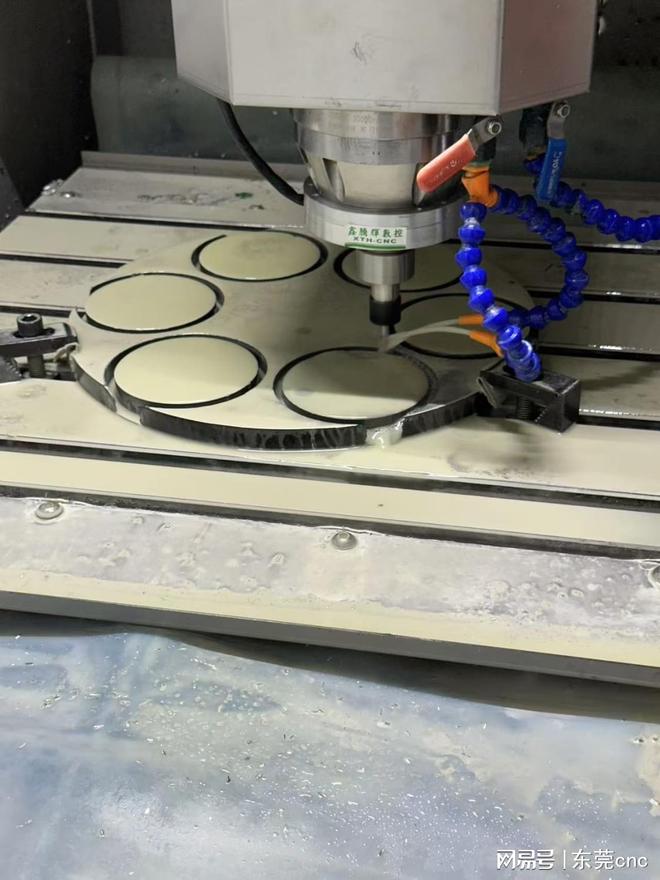

机械应力失控是导致崩边的主要直接原因。在切削过程中,刀具与陶瓷材料的接触瞬间会产生局部挤压作用力,若这种作用力无法得到有效控制,就会超过陶瓷的承受极限。传统加工设备往往缺乏精准的切削力控制能力,主轴的径向跳动会导致刀具在旋转过程中出现 “偏摆”,使得切削力忽大忽小、极不稳定。当切削力瞬间峰值超过陶瓷的断裂韧性时,材料边缘就会直接崩裂。同时,手动调整切削深度时的误差,也可能导致单次切削量过大,陶瓷内部的应力无法及时释放,进而在切口边缘形成裂纹,最终发展为明显的崩边。

热应力失控则是容易被忽视的重要诱因。陶瓷材料的导热性能极差,加工过程中刀具与材料的摩擦会产生大量热量,这些热量无法快速散发,会在切削区域积聚,导致局部温度急剧升高。高温会让陶瓷材料的脆性进一步增加,同时引发材料局部热膨胀,而未被加热的区域则保持原有状态,这种不均匀的热膨胀会在材料内部形成热应力。热应力与机械应力叠加后,会显著降低陶瓷的断裂强度,原本能够承受的切削力,在热应力作用下就可能引发崩边。传统加工中的冷却方式往往不够精准,冷却介质无法及时覆盖切削核心区域,导致热量持续积聚,热应力不断增大,进一步加剧了崩边风险。

除了机械应力和热应力,加工过程中的振动也会间接导致应力失控。传统加工设备的床身刚性不足,无法有效吸收切削过程中产生的振动,这些振动会让刀具与陶瓷材料之间形成 “间歇性撞击”,而非平稳的切削接触。这种撞击式的接触会产生瞬时冲击力,使得陶瓷边缘反复承受交变应力,如同反复弯折一根玻璃丝,最终导致边缘材料疲劳崩裂。振动还会导致切削路径偏移,让刀具在非预设区域产生额外的应力集中,进一步增加崩边的概率。

综上所述,陶瓷加工崩边并非单一因素导致的偶然现象,而是材料硬脆特性、内部微观缺陷与加工过程中机械应力、热应力失控及振动干扰等多重因素共同作用的结果。材料特性是崩边产生的基础条件,而加工过程中的应力失控则是将这种潜在风险转化为实际问题的关键诱因。要解决崩边难题,就需要从根源入手,既要充分考虑陶瓷材料的特性进行针对性加工,更要通过技术升级实现对切削力、热应力和振动的精准控制,打破 “先天特性制约 + 后天加工失控” 的双重困境。只有真正看透崩边的形成机理,才能找到科学有效的解决方案,让陶瓷加工摆脱崩边困扰,实现高精度、高合格率的稳定生产。